-

5G智慧煤矿:智慧煤矿系统应用价值及技术架构方案

adinnet / 2021-12-22 14:21 /技术调研

煤矿智能化是将智能装备、工业物联网、云计算、大数据、移动互联网、人工智能等技术与现代煤矿开发技术深度融合,形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的智能系统,实现煤矿开拓、采掘、运通、洗选、安全保障、经营管理等过程的智能化运行。加快推进煤矿智能化建设,是保障煤炭生产安全高效的重要基础。

一、智慧煤矿系统应用价值

1、实时掌握人员井下/地面动态

井下作业人员佩戴胸卡、手环、安全帽标签等各类定位终端,位置数据传输至地面监控中心。

监控室人员通过计算机数据可视化大屏,准确掌握井下人员动态分布情况和采掘工作面人员数量。

2、重大危险源监测

打通信息孤岛,大数据结合GIS地理信息系统,将井下甲烷和一氧化碳的浓度、温度、风速等动态情况反映到监控室计算机大屏上,做好井下环境风险的实时监测。

3、重点区域分级预警

系统规范重点 / 限制区域并实时监测,出现超员 / 缺员,串岗 / 滞留等现象即刻报警。人员遇险按下SOS,及时发出求救信息,大屏显示人员所处位置,同时可点击位置附近的摄像头,查看现场画面,第一时间开展救援工作。

二、5G智慧煤矿系统开发功能架构方案

1、智能调度远程集控系统

针对传统的煤矿井下视频实时传输和通信难题,利用5G、大数据、工业环网、物联网等新一代信息技术,建设矿井智能调度远程集控系统,并在煤矿井下各生产作业地点布置高清摄像头,采用终端设备对作业场景进行24h视频采集,通过统一通信协议标准的多层次通信网络将采集数据实时上传至地面。

利用人工智能服务技术,对各个场景中的作业行为进行分析,实现井下设备无死角、全视频通信调度及全视频监控等功能,将监控与预警覆盖矿井所有环节,以较低成本和较少人员完成高质量管理,做到矿井作业指挥有序且不产生部门间的冲突,保障煤矿安全生产。

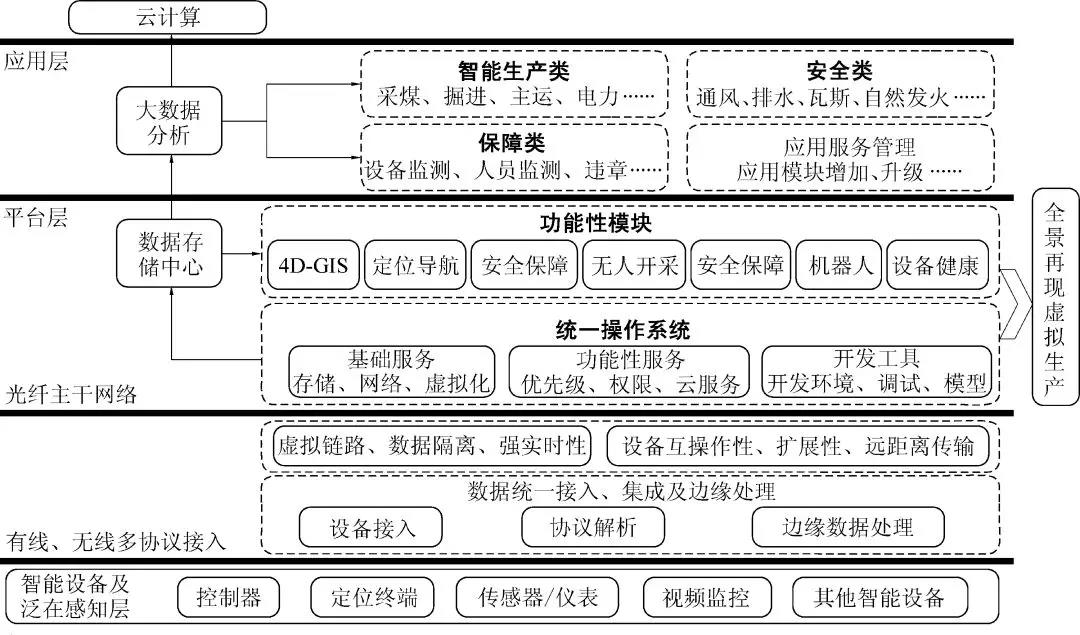

智慧煤矿总体架构

2、设备智能预警与远程会诊系统

基于设备全生命周期管理、设备智能巡检和设备远程会诊3个子系统,实现了设备定期维护和零部件到期更换,取消检修班,变生产管理为数据管理,解放了大量生产劳动力。

(1)设备全生命周期管理系统。设备安装有故障监测与诊断系统,对设备运行关键数据进行监测分析,实现设备健康状况实时诊断和预警。当数据出现异常时,及时报警并通知相关人员,对设备进行有针对性的维护和检修。

(2)设备智能巡检系统。在井下各关键地点设置相应的智能巡检机器人,采集巷道及工作面内高清与红外图像,并将信息实时传输至地面,技术人员可在地面判断设备运行及周边环境状况。

(3)设备远程会诊系统。建立煤矿与设备生产厂家合作平台,成立专家小组。当出现无法处理的故障时,通过平台与厂家技术人员进行远程会诊,共享设备运行现场状况及运行参数等信息,对设备故障进行及时有效的处理。

3、智能采煤系统

传统煤矿采煤工作面机械噪声大、粉尘浓度高、事故发生频繁,人员健康受到严重威胁。通过5G、记忆截割、远程干预等技术,将人员从工作面解放出来,实现了以工作面采煤作业设备自主控制为主、人工远程干预为辅的生产模式,每班减少15人,工作面实际需用5~6人,达到了减人增效的目的。

(1)5G技术。智能化开采需采集大量传感数据与视频监控数据。为满足数据传输要求,通过拉远部署基站,采取外置天线朝2个方向覆盖方式对基站进行安装,数据传输以采煤机→CPE(Customer Premise Equipmen,客户前置设备)→5G网络→MEC(Mobile Edge Computing,移动边缘计算)服务器→CPE→采煤机控制器的方式,实现采煤机5G通信组网应用,并通过5G网络切片技术,灵活应对工作面不同网络应用场景。

(2)记忆截割技术。通过惯导、采煤机摇臂及牵引部传感器实时采集采煤机姿态、位置、开采高度、行走速度、机身倾角等关键数据,技术人员通过遥控完成1个示范割煤循环后,采煤机进入记忆截割模式,根据示范刀所存储的割煤数据实现记忆截割功能。

(3)远程干预技术。采煤机配备CS-Rlink采煤机用5G冗余网络控制装置,借助井下高清云台摄像头,并基于5G高带宽、低时延的优点,通过工作面监控界面实时反馈工作面生产情况,通过采煤机监控界面实时分析处理采煤机轨迹、采煤机速度、左右截割高度、截齿温度、截割电动机电流等工况数据。当开采环境发生变化且设备无法自主决策控制时,工作人员在地面集控中心通过采煤机操作台进行远程干预,对截割路线及采煤工艺进行修改,实现采煤机远程控制功能,保证工作面安全高效生产。

4、智能掘进系统

智能掘进系统采用多向传感器实时精准测量掘进机机身的三维坐标位置、航偏角、俯仰角、横滚角等位姿信息,通过全站仪指明设备导航路线,利用惯导装置实现自主纠偏,巷道按路径精准成形,并通过5G技术使人员在地面远程精准控制,实现自动定位、记忆截割、故障自诊断、近地遥控及超远可视操控等功能,在不降低掘进月单进水平的基础上,实现掘进作业无人化、锚护作业少人化。

5、智能胶带运输系统

在主运输巷布置带式输送机智能巡检机器人,其前端装有矿用本安型网络摄像机和探照灯,下部装有可伸缩相机提升架和红外热成像相机。地面监测中心接收机器人采集的实时图像,建立基础图像数据库,并对实时图像进行数字化计算、处理、分析和比较学习,生成预判结果,实现对带式输送机运行状况的实时监测。

当发生胶带跑偏、堆煤、有异物、咬边撕边等异常情况时,机器人及时发出警报。机器人配备无线充电装置,保障了设备续航能力。智能巡检机器人的应用代替了传统人工巡检,减少了因人员视觉疲劳、注意力不集中、态度消极等因素造成的问题。

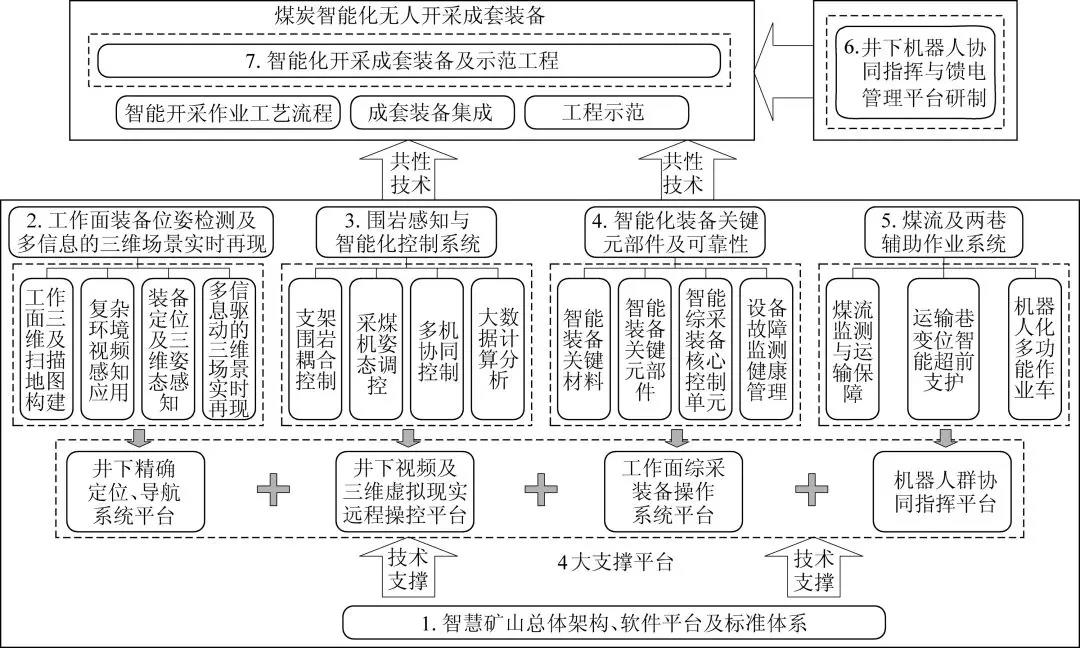

智能化无人开采技术与装备总体技术路线

6、无人值守一体化煤质运销管控系统

无人值守一体化煤质运销管控系统设置进门管理、远程计量、远程装车、出门管理、运销信息管理5个子系统,分别解决传统运销中车辆入矿、称重、装车、出矿、数据处理与统计问题,实现了运输车辆入矿、装车、打票等全过程无人值守,信息发布、合同订立、派单、抢单等全部线上进行,生产计划根据运输计划实时调整,取消了井底煤仓,简化了生产系统,运输全过程“不见煤”,减少了安全隐患,实践了“以销定产、产销联动”管理模式,杜绝了亏卡销售情况。

7、智能交通安全管控系统

针对辅助运输安全问题,矿井设置门禁系统、红绿灯及声光报警系统、定位监控系统,实时监控井下车辆与人员,由传统人工管控升级为系统管控,保障辅助运输本质安全。

(1)门禁系统。无轨胶轮车入井时自动对其进行“四超”(超长、超宽、超高、超重)检测,不合格无法入井。

(2)红绿灯及声光报警系统。合理安装红绿灯及声光报警系统是保证运输安全的关键因素,在井下各联巷口及重要地点安装红绿灯及声光报警系统,根据车辆定位系统数据及“先入为主”原则,实时控制红绿灯显示模式,避免弯道处车辆会车、堵车甚至碰撞。

(3)定位监控系统。对入井车辆及人员配备定位卡,结合井下布置的检测基站和控制系统,共同构成人车定位监控系统,实时显示人员、车辆的位置及速度,通过系统计算和分析,自动记录违章运行的车辆及人员。

8、互联网+远程办公系统

传统办公模式文件审批、签字流程复杂,效率低,鉴此,矿井提出互联网+远程办公系统,实行无纸化远程办公,打造居家办公模式,系统涵盖煤炭生产、销售、后勤等领域,实现了矿山管理的线上化与智能化。

9、物联网+智能仓储快递服务系统

传统煤矿物料储存占地空间大,仓储和物流均由人工管理,耗时长且效率低。通过矿井精确定位、AGV(Automated Guided Vehicle,自动导向车)智能机器人、物联网等技术,将物品在入库、出库、运输过程中的信息录入数据网络,使平面仓库立体化,提升仓容,增加货位,并取代传统的人力操作,实现仓储作业智能化。

10、智能通风系统

智能通风系统基于现有的通风监控系统,构建数据实时传输的监测模块,保证井下各风流数据时刻在系统监测之内;决策模块通过专属网络通道接收风流数据,利用模块内置算法对比风流、风压等关键指标是否在矿井风流安全指标合理的波动值之间,根据计算结果提出风流调节方案;控制模块通过接收风流调节方案远程控制气动风门、气动风窗、局部通风机等通风设施,改变风流方向和大小,使矿井通风满足生产需求、通风系统保持动态最佳及有害气体浓度降到安全水平,实现煤矿通风节能化与智能化。

通过建成基于物联网技术的一体化的支撑平台,实现包括生产设备系统状态和安全环境感知的全矿山数据采集、传输、分析处理、融合使用;构造自动化装备故障感知诊断平台,实现矿山和地面主要生产系统和大型机电设备、供电系统、管网等的智能监控;构造智慧煤矿监测预警信息系统平台,使矿山生产安全可靠,有效地预防和及时处理各种突发事故和自然灾害。

详细的煤矿智慧矿山建设解决方案,欢迎随时咨询南平软件开发公司「奥圣网络」17702199087(同微信)。奥圣网络15年技术沉淀,公司现有技术团队300多人,项目交付准时,项目经验丰富,成功案例众多。

- 最新文章

- 1.企业级软件定制开发如何避坑?附解决方法!

- 2.南平智能养老系统开发解决方案

- 3.为什么要开发智慧社区系统?智慧社区系统建设方案

- 4.智慧农业的功能有哪些?智慧农业系统解决方案

- 5.什么是智慧城市?智慧城市建设理念,附智慧城市解决方案

- 热门文章

- 1.课件开发 幼儿课件开发 动画课件制作